0539- 8607610

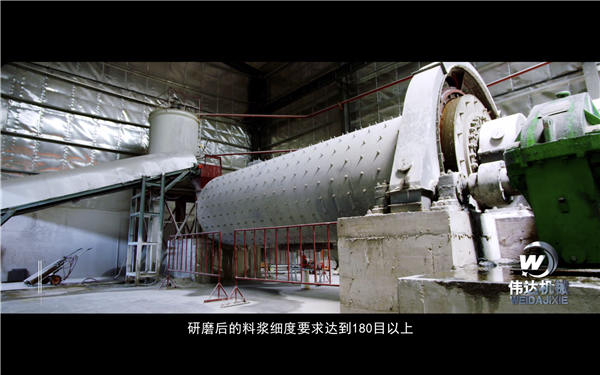

一、原料制备系统

首先将砂子或粉煤灰等物料加到四仓料斗内,分别通过皮带计量后由皮带输送机输送至球磨机进行研磨,(水通过流量计及调节阀控制,保证料浆的水料比,)研磨后的料浆细度要求达到180目以上,然后进入球磨机后制浆池内,由渣浆泵将研磨好的料浆输送到料浆罐内储存待用,料浆罐区域分为3个原浆罐,两台废浆罐。

二、石灰处理工段

将块状石灰加入到石灰料斗内进行破碎,然后通过斗式提升机将破碎后的块状石灰提升至粒状石灰仓内储存待用,整个过程配备收尘系统,由干式球磨机将粒状石灰研磨至200目细度,然后通过提升机提升至粉状石灰仓内储存待用,(水泥是通过水泥罐车输送至水泥仓内储存待用)

三、钢筋网笼制备系统

将盘圆钢筋通过全自动网片焊机进行调直、切断、焊接等加工处理,焊接完成后的钢筋网笼需要进行防腐烘干后,进行储存待用。完成拔钎后的网笼框架及钢钎需要调整清理后进行网笼挂网组装,完成组装后的网笼框架由摆渡车及网笼框架输送机进行输送转运至插钎工位,由插钎吊运行车对等待浇注好的模框进行插钎。

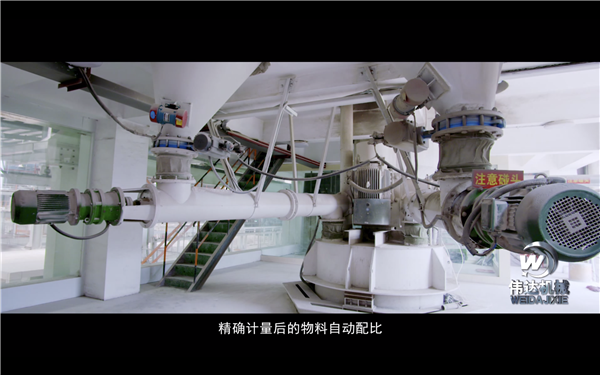

四、配料浇筑系统

精确计量后的物料自动配比,在浇筑搅拌机高速搅拌下充分混合后,浇筑搅拌机下方的气泡梳理机下降至模箱内,料浆浇注过程中,气泡梳理机进行振动并缓慢提升,均匀料浆内的气泡。生产板材时,浇注好的模箱通过浇筑摆渡车转运,经摩擦轮传送至插钎位置,将制备好的网笼安放到模箱内完成插钎,继续行走至静养室。

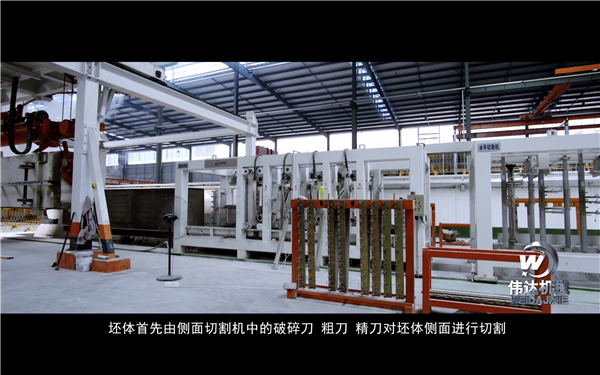

五、静养-翻转-切割系统

完成插钎后的模箱由摩擦轮运输至静养摆渡车车上通过高速静养摆渡车转运到空模箱位,坯体经过发气、初凝、硬化等过程完成静养。

当生产板材时,坯体出静养室后首先经过拔钎工序,即将框架和钢钎从模具中拔出。卸载后的框架连同鞍架返回。拔钎后的模具运行至脱模位置,由空翻脱模机完成坯体脱模并精确置放在1号切割小车的定位锥销上,之后空翻脱模机将空模箱与侧板回程系统上清理完成的侧板进行重新合模。合模后的模箱返回至模箱返回轨道,继续进行下一循环的涂油与浇筑。

坯体首先由侧面切割机中的破碎刀、粗刀、精刀对坯体侧面进行切割,同时对板材槽口进行加工再经过水平切割机将板材及砌块厚度进行精确切割,(生产板材时配给(ji)板材刮刀,调节侧面切割机的刮刀行程,可以满足400-600mm尺寸的产品生产制造。)切割后的坯体行走至垂直切割机下方进行垂直切割,垂直切割机框式摆动切割单元为固定式,靠坯体提升完成切割需要的相对运动,从而保证切割的耐久精度和重复精度。(切割后的顶皮由真空吸罩吸起后,待坯体移走后,掉至切割沟内回收利用)。

其中,垂直切割机采用伊通式设计:1号小车行驶到垂直切割机下方后,提升框架将坯体连同底板同时提升进行切割,同时,1号小车返回迎接下一个脱模后的坯体,切割完成的坯体由2号小车运送至半成品搬运机下方,由半成品搬运机搬运至蒸养小车上编组后,2号小车行进回垂直切割机下方,准备承接切割完成的坯体和侧板。

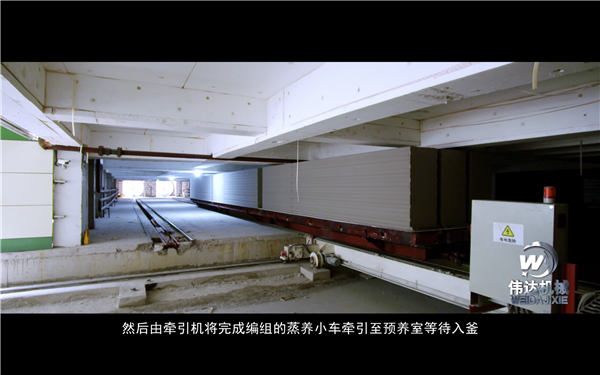

六、编组入釜和釜前预养系统

釜前由半成品搬运机将坯体搬运至蒸养小车上,再由釜前摆渡车转运至预养室前进行编组,然后由牵引机将完成编组的蒸养小车牵引至预养室等待入釜。(入釜完成后开始蒸养,蒸养过程中通过全自动蒸养设备对蒸压釜进行配汽)。

七、出釜-成品分掰打包系统

完成蒸养后首先对蒸压釜进行排气降压,然后由出釜牵引摆渡车将蒸养完成的小车及坯体拉出,转运至回车轨道上,再由牵引机传送至卸载分掰位置,由成品搬运吊机将单模坯体搬运至侧板回程系统上,侧板回程系统将坯体输送到分掰机下进行分掰,之后继续由侧板回程系统将坯体输送至单模夹具下,由单模夹具夹送至并垛平台上后;将侧板吊运至存放区备用,在生产板材时,侧板上的废料由废料处理系统对废料进行回收清理。

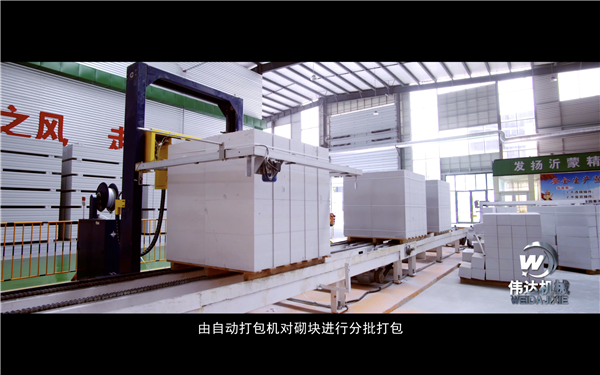

两模坯体夹送完成后,由并垛平台进行并垛,双模夹具将并垛完成的坯体夹送至砌块输送链条上(板材经夹送机搬运至板材输送线或转运车上由叉车下线)。由自动打包机对砌块进行分批打包,最后由叉车下线至成品摆放区。

诚信铸造品质,品质铸就品牌。在公司“以人为本、技术领先、品质取胜、为用户服务”的经营理念指导下,伟达机械不断为客户提供更为优质的产品和服务。依托先进的产品生产线,秉承工匠精神,伟达机械必将会实现一个又一个跨越!